Od zavedení prvního patentovaného středovlnného infračerveného systému v roce 1997 bylo po celém světě nainstalováno několik tisíc rework systémů a stanic. Dnes se používají při výrobě elektroniky, vývoji výrobků, analýze a v oblasti testování. Všude tam, kde jsou aktivní, získávají přidanou hodnotu svých zákazníků. S hybridními rework systémy HR 500, HR 550 XL a HR 600/3P posouvá Ersa neustálý vývoj technologie ve prospěch uživatelů. Díky neustálému novému vývoji elektroniky téměř každý den vznikají nové úlohy pájení a oprav. Hnacími prvky jsou postupující miniaturizace (čipy velikosti 01005) a nové techniky, jako je 5G s extrémně výkonnými a někdy velmi velkými součástkami (BGA velikosti 100 x 100 mm). Stále důležitější roli při tom hraje individuální přizpůsobení předehřívání sestavy, aby se zabránilo deformacím desky.

Dále se ukazuje, že „nulový výskyt vad“ se nedá ve výrobě dosáhnout vždy. Navzdory nejlepšímu vybavení a vysoce kvalifikovanému personálu vedou různé ovlivňující faktory k chybám, které se vloudí například během restartu produktu, a které je třeba opravit. Pro pokrytí co nejširšího spektra aplikací je důležitým parametrem flexibilita rework systémů. To platí pro procesy pájení i odpájení, které musí být prováděny co nejuniverzálněji a bez složitého příslušenství, jako je tomu u osazování součástek. Při klasických opravách jsou součástky jako BGA, MLF nebo QFP odpájeny a nahrazeny novými. V opravárenských provozech se vadné sestavy částečně opravují jednoduchým přepájením. SMT konektory, zásuvky a speciální sestavy jsou sice náročné, ale zpravidla se dají bezpečně zpracovat.

Další vývoj, více systémů

Vývojová oddělení mnoha známých výrobců používají pro výrobu prototypů rework systémy Ersa. Nové tvary pouzder nebo součástek jsou tak osazeny a zapájeny poprvé. Ještě častěji jsou první sestavy opatřeny přeprogramovanými nebo upravenými součástkami. Rework systémy rovněž využívají i exotičtější oblasti analytiky nebo technické forenzní analýzy. Křížové výměny při vyhledávání závad jsou stejně běžné, jako je odpájení paměťových modulů z mobilních telefonů nebo notebooků pro analýzu uložených dat.

V důsledku toho Ersa rozšiřuje své produktové portfolio a nabízí zákazníkovi vhodné systémy. Ideální oblast použití zařízení se může překrývat. Například opravy BGA ve stejné kvalitě lze řešit pomocí HR 600/2 a HR 550. Současné spektrum přepracování pokrývá prakticky všechny SMD součástky, včetně těch, které se používají v chytrých telefonech, noteboocích, průmyslových řadičích nebo výkonových serverových deskách. Zákazník se sám rozhodne, který systém Ersa nejlépe vyhovuje jeho požadavkům a pájecím úkolům.

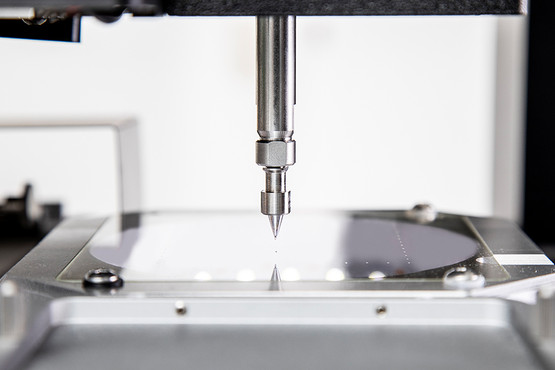

Nejedná se o zrno prachu, ale o čip součástku 01005, kterou lze zpracovat pomocí Ersa HR 600 / 3P

Nejedná se o zrno prachu, ale o čip součástku 01005, kterou lze zpracovat pomocí Ersa HR 600 / 3P

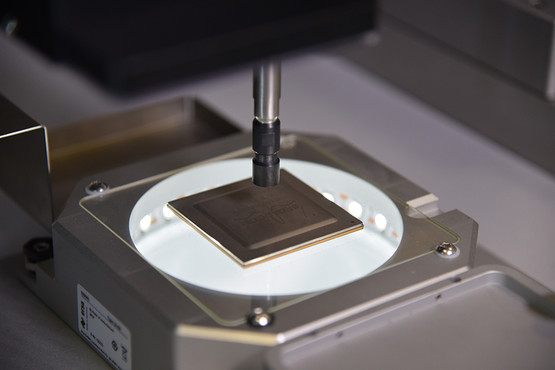

Připraveno k osazení: Velká LED osvětlená část osazovacího modulu HR 600 XL umožňuje plně automatické rozpoznávání součástí a kontaktů, a tedy vysoce přesné umístění velkých BGA součástek

Připraveno k osazení: Velká LED osvětlená část osazovacího modulu HR 600 XL umožňuje plně automatické rozpoznávání součástí a kontaktů, a tedy vysoce přesné umístění velkých BGA součástek